Assemblaggio SMT (Surface Mount Technology)

- 2 gen 2025

- Tempo di lettura: 4 min

Dopo aver analizzato le differenze sostanziali tra la tecnologia SMT e quella PTH nel precedente articolo, in questo blog approfondiremo nel dettaglio in che cosa consiste il montaggio superficiale (SMT) dei componenti elettronici su un circuito stampato, i suoi vantaggi e come questa tecnologia abbia rivoluzionato il panorama tecnologico mondiale.

Indice dei contenuti Cos'è la Tecnologia SMT: un po' di storia Assemblaggio con tecnologia di SMT: le fasi Tecnologia SMT: i vantaggi

Cos'è la Tecnologia SMT: un po' di storia

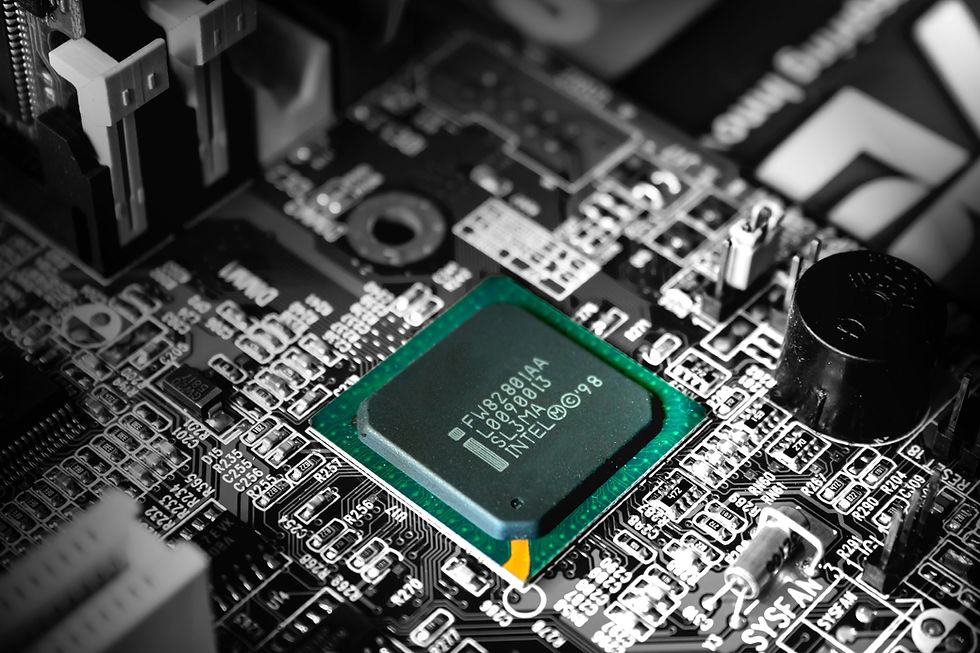

Chiamata inizialmente Planar Mounting, l’assemblaggio SMT (Surface Mount Technology) è un metodo di assemblaggio elettronico che consente di montare i componenti direttamente sulla superficie della scheda elettronica, anziché inserirli attraverso i tradizionali fori passanti, tipici dell’assemblaggio manuale (PTH).

Sviluppata e utilizzata per la prima volta negli anni ’60, nei personal computer, la tecnologia SMT venne maggiormente applicata a partire dagli anni ’80. Fra i suoi più noti pionieri va ricordata l’azienda statunitense IBM (International Business Machines Corporation), la quale per prima impiegò la tecnologia SMT nell’uso dei sistemi di guida per il programma spaziale della NASA. Ma è a partire dagli anni ’90 in poi che questa tecnologia subì un ulteriore sviluppo affermandosi nel mercato. Data, infatti, la richiesta di prodotti sempre più compatti, ma comunque performanti, gli ingegneri dell’epoca iniziarono a modificare i componenti dal punto di vista meccanico, andando a riprogettare il loro contenitore allo scopo di adattarlo alla nuova modalità di assemblaggio. I componenti diventarono dunque sempre più piccoli, consentendo un miglior utilizzo della superficie nel PCB. Questo ha evidentemente permesso di massimizzare lo spazio necessario per i componenti, consentendo la progettazione di schede più piccole e maggiormente popolate di componenti, permettendo così una effettiva riduzione delle dimensioni dei prodotti finiti senza però andare comprometterne le funzioni o le prestazioni. Non è dunque un caso se, oggigiorno, questa tecnologia sia utilizzato in quasi tutti i dispositivi elettronici, dai giocattoli agli elettrodomestici da cucina, ai laptop e agli smartphone.

Assemblaggio con tecnologia di SMT: le fasi

Per comprendere al meglio in che cosa consista l’assemblaggio SMT qui sotto riportiamo le fasi salienti di questo processo, premettendo che ogni fase di lavorazione può comunque variare a seconda del prodotto e dei requisiti di produzione.

Fase 1: preparazione del PCB. In questa prima fase la superficie del circuito stampato viene ispezionato dagli operatori attraverso un minuzioso controllo visivo atto a verificare che il PCB non presenti difetti fisici, come crepe, rotture, danni alle tracce o zone danneggiate. Al fine di prevenire difetti è possibile effettuare l’essiccamento (Baking) del circuito stampato prima di entrare in produzione. Tale trattamento permette la completa eliminazione dell’umidità acquisita dal circuito stampato prevenendo cortocircuiti e danni agli altri componenti. A completato di queste prime verifiche una macchina chiamata solder paste printer applica la pasta di saldatura nelle posizioni dove verranno successivamente montati i componenti.

Fase 2: posizionamento dei componenti. In questa fase, i componenti elettronici, come resistori, condensatori, integrati e altri dispositivi, vengono accuratamente posizionati sulla superficie del PCB, sopra la pasta di saldatura precedentemente applicata, grazie ad un’apparecchiatura automatica progettata per prelevare i componenti dai nastri o dai vassoi e posizionarli con precisione millimetrica sulla superficie del circuito stampato.

Fase 3: riflusso (Reflow Soldering). Una volta che i componenti sono stati posizionati, il PCB viene fatto passare attraverso un forno di riflusso. Qui, la pasta di saldatura si scioglie e crea una connessione elettriche stabile tra i pin dei componenti e le tracce del PCB. Successivamente il circuito semi-lavorato viene ispezionato per verificare che tutti i componenti siano correttamente saldati e che non ci siano cortocircuiti o altre anomalie.

Fase 4: rimozione di scarti e riparazioni. Se vengono trovati difetti, come componenti non saldati o saldature fredde, possono essere necessarie operazioni di riparazione manuale. In questa fase, tecniche come la saldatura a mano.

Fase 5:controlli di processo. Al fine di garantire un prodotto di qualità è buona norma effettuare dei controlli durante il processo di lavorazione, tre dei principali strumenti utilizzati per i controlli di processo nell'assemblaggio SMT: sono SPI (Solder Paste Inspection) , AOI (Automated Optical Inspection) e Raggi X. Tutti questi i controlli sono ad oggi essenziali in quanto contribuiscono a migliorare l’affidabilità del prodotto finale, riducendo così i difetti e ottimizzando l'efficienza della produzione.

Tecnologia SMT: i vantaggi

Adottare la tecnologia SMT (Surface Mount Technology) come anticipato nel precedente paragrafo significa dare vita ad una scheda elettronica capace di portare con sé numerosi vantaggi, che riportiamo qui sotto.

Miniaturizzazione e Densità Maggiore: con l’adozione della tecnologia SMT, è possibile integrare una quantità maggiore di componenti in spazi ridotti. Questo permette di realizzare dispositivi più compatti e leggeri, senza compromettere la qualità o le prestazioni.

Velocità e Efficienza: la produzione con SMT è più rapida rispetto alle tecnologie tradizionali a foro passante. La saldatura dei componenti sulla superficie della scheda avviene tramite processi automatizzati, riducendo significativamente i tempi di assemblaggio e aumentando la capacità produttiva.

Affidabilità e Durabilità: i componenti SMT sono saldati direttamente sulla superficie della scheda, riducendo il rischio di danni meccanici durante l'assemblaggio. Inoltre, i circuiti montati con SMT tendono ad avere una durata maggiore, in quanto sono meno soggetti a problemi di vibrazioni e stress meccanico.

Riduzione dei Costi: la capacità di utilizzare macchine automatizzate e ridurre i tempi di assemblaggio porta a una significativa riduzione dei costi di produzione. Inoltre, il minore ingombro dei componenti permette di ottimizzare l’uso dei materiali, riducendo anche i costi legati alla componentistica.

Maggiore Precisione e Qualità: l'automazione nel processo di assemblaggio SMT consente una maggiore precisione nella posizione dei componenti, riducendo al minimo gli errori umani. Ciò si traduce in una qualità superiore del prodotto finale, con una riduzione degli scarti e degli interventi correttivi.

Conclusioni

In conclusione è chiaro che la tecnologia SMT ha avuto un impatto significativo nel settore dell'assemblaggio delle schede elettroniche, portando a un miglioramento sostanziale della qualità, efficienza e competitività dei prodotti. In un mondo dove l'innovazione è la chiave per restare al passo con la domanda di dispositivi sempre più complessi e miniaturizzati, la tecnologia SMT si conferma oggi e nel prossimo futuro come uno degli strumenti fondamentali per rispondere alle sfide della produzione elettronica moderna.

Per maggiori informazioni o un preventivo clicca qui sotto e contattaci!

Commenti